ECサイトの普及によって、消費者はよりリードタイムを気にするようになりました。

また、BtoBであっても、事業効率の向上や売上アップ、コスト削減をするためには、リードタイムの短縮が欠かせません。

しかし、リードタイムを短縮するためには、ノウハウが必要なだけでなく、短縮によって起きるリスクについてもあらかじめ理解する必要があります。

この記事では、物流の改善を考えている人に向けて、リードタイムを短縮する方法や注意点を解説します。

■この記事でわかること

- リードタイムの物流における定義がわかる!

- リードタイム短縮のメリットデメリットがわかる!

- リードタイム短縮のリスクや手法がわかる!

目次

リードタイムとは?

一般的にリードタイムとは、商品における開発から納品までにかかる時間を意味します。売上の向上やコストの削減を目指すのであれば、リードタイムの理解は不可欠です。

ここでは物流業界におけるリードタイムの定義や、納期との違い、計算方法を紹介します。

リードタイムの定義

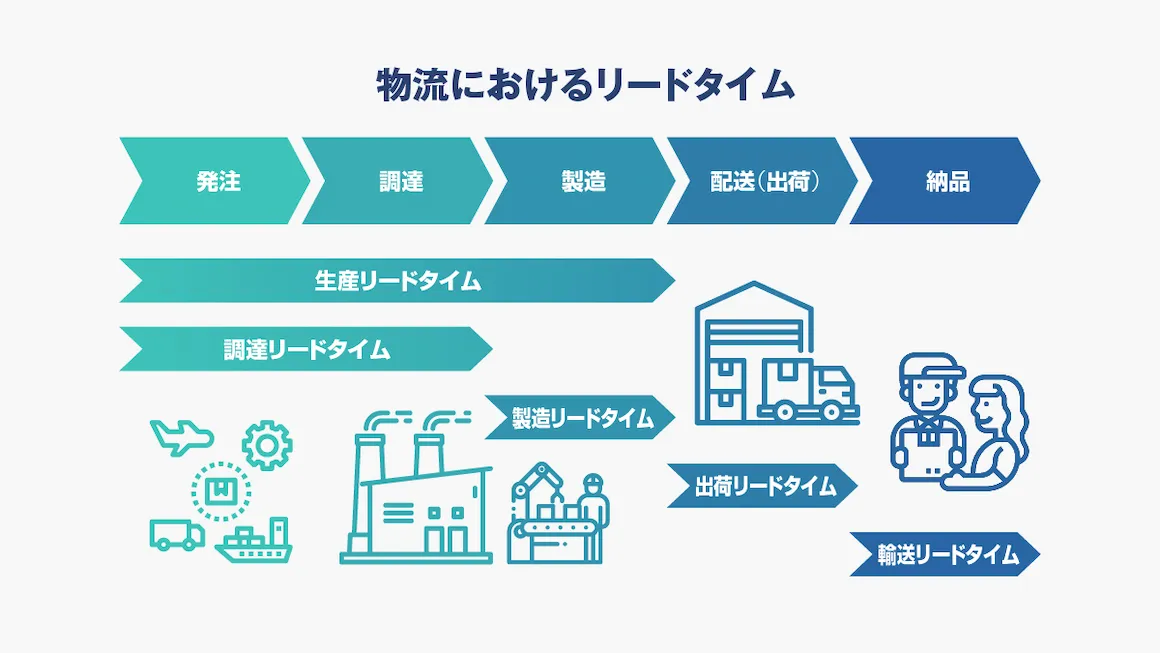

リードタイムとは、各工程の最初から最後にかかる所要時間のことを指します。業種や文脈によってリードタイムの解釈は異なりますが、物流におけるリードタイムは、特に商品の発注から納品までにかかる時間を指すことが一般的です。

また、リードタイムが短ければ、顧客に対して迅速な対応が可能となり、顧客満足度が向上します。逆に、リードタイムが長いと、顧客の待ち時間が増えるため、顧客満足度が低下したり、他社との競争に敗れてしまったりする可能性があります。

なお、物流におけるリードタイムの定義は工程によって異なります。工程ごとのリードタイムの種類は、下記の通りです。

| 種類 | 詳細 |

| 生産リードタイム | オーダーを受領してから生産を行い、工場から出荷するまでの期間 |

| 製造リードタイム | 製造ラインで製造オーダーを受領してから製造が終わるまでの時間 |

| 調達リードタイム | 原料の購入オーダーを出してから納品までの時間 |

| 出荷リードタイム | 出荷オーダーを受領してから、出荷までの時間 |

| 輸送リードタイム | 出荷してから納品先に届くまでの時間 |

それぞれのリードタイムを適切に管理し、効率的に運用することで、顧客への迅速な対応や在庫の最適化が可能です。物流のプロセス全体を見直し、リードタイムの改善を図ることは、競争力の強化と顧客満足度の向上にもつながるでしょう。

リードタイムと納期の違いは?

リードタイムと納期は似ているようで異なる概念です。たとえば、納期は製品の納入が完了するまでの期限を指していますが、リードタイムは製品ではなく、工程の開始から終了するまでの期間のことを指します。

また、リードタイムは日数で数えられますが、納期は具体的な日付として表現されることも異なる点です。

例:「リードタイムは10日です」「納期は○月○○日です」

一見似たような言葉ですが、これらの違いを理解することで、物流プロセスの管理や顧客への納品予定を正しく伝えられます。

リードタイムの計算方法

リードタイムには、以下の2つの計算方法があります。

- フォワード法

- バックフォワード法

それぞれ見ていきましょう。

フォワード法(Forward method)

フォワード法は、まず着手日から決め、納品日までの工程を順番に計算する方法です。最終的には各工程ごとの所要時間を合算し、全体のリードタイムを求めます。

そのため、フォワード法で計算する際は、製造や物流プロセスにおいて、各工程にかかる時間を明確に把握することが重要です。フォワード法の計算手順は以下のようになります。

- 発注または生産オーダーの着手日を確定します。

例:3月16日 - 各工程ごとの所要時間を特定します。

例:工程①2日,工程②2日,工程③3日 - 各工程の所要時間を合算して、全体のリードタイムを計算します。

例:3月16日+(2+2+3日) - 納品日を特定します。

例:3月16日+7日=3月23日

バックフォワード法(Backward method)

バックフォワード法とは、納品日から逆算してリードタイムを計算する方法です。納品日を基準に、工程ごとに必要な日数を計算するため、顧客の納期要求に対応する際に有用です。バックフォワード法の計算手順は以下の通りです。

- 顧客からの納期要求を確認し、納品日を確定します。

例:3月23日 - 各工程ごとの逆算日数を特定します。

例:工程①2日,工程②2日,工程③3日 - 納品日から逆算して、各工程の開始日を特定します。

例:工程①3月17日,工程②3月19日,工程③3月21日 - 発注または生産オーダーの着手日を確定します。

例:3月16日

リードタイムを短縮するメリット

ここでは、リードタイムを短縮することで得られるメリットを紹介します。

機会損失の回避

リードタイムを短縮すると、常に変化する事象に対してもスピーディに対応でき、機会の損失を回避することができます。例えばSNSのバズなどによる、事前の予想が難しい市場の変化に対しても、リードタイムが短ければ即座に対応し、売上を伸ばすことが可能です。逆に需要が落ちた場合も、過剰な在庫を抱えるリスクを抑えられるでしょう。

また、ECサイトでの即配達に慣れた消費者はより早い配送スピードを求めています。その中で、他社よりもリードタイムが短ければ、リピート購買や長期的な顧客ロイヤルティの構築にもつながるでしょう。

在庫管理コストの削減

リードタイムを短縮することで、在庫管理のコスト削減につながります。ここではリードタイム短縮のメリットとして、在庫コスト削減の効果とその方法を紹介します。

需給予測の安定による在庫の適正化

リードタイムが短縮されると、スタートから納品までの時間が短くなります。これにより、製造や調達のスケジュールの予測を正確に行うことが可能です。需要の急増や減少にも素早く対応できるため、在庫の供給と需要のバランスを安定化させることもできます。

また、適切なリードタイムに基づいて発注や製造を行うことで、過剰な在庫を持つ必要がなくなり、在庫の保管コストの削減もできるでしょう。

管理業務の簡素化や棚卸の効率化

リードタイムの短縮によって商品の発注から納品までの期間が短くなると、倉庫内に保管される在庫の量や、保管にかかるコストも削減できます。

在庫の頻繁な入れ替えや早期の出荷により、倉庫の効率も向上し、保管スペースの圧縮が可能です。その結果、倉庫内の在庫管理業務もシンプルになり、管理業務の簡素化を図ることもできます。

また、在庫が短期間で流通するため、現場が少人数でも迅速な棚卸ができます。その際に、在庫管理システムの導入やバーコード管理などのITツールを活用することで、作業を効率的に行い、リソースの削減にもつながるでしょう。

リードタイム短縮時によくあるリスク

リードタイムの短縮は、物流プロセスの効率化や顧客満足度の向上に大きく寄与しますが、その過程にはいくつかのリスクが存在します。注意が必要な点については以下の通りです。

まず、ミスや手抜きが起こる可能性が増加します。リードタイムの短縮を急いだ結果、正確性が損なわれ、業務の手順や品質管理でミスが生じるかもしれません。また、本来の手順を省略する恐れもあるでしょう。

次に、工程のどこかに負担が生じる可能性があることです。リードタイムを短縮するためには、各工程の効率化や並行作業の最適化が必要です。しかし、ある工程を短縮することによって、別の工程に負担がかかり、その結果全体の効率が悪化する可能性があります。 また、リードタイムを短縮することを目的に、ツールの導入や対応が迅速な業者に依頼した場合、結果的にコストが上昇する可能性があります。

そのため、リードタイムの短縮とコストのバランスを考慮した推進が必要です。

リードタイムを短縮する手法

ここではリードタイムを短縮する方法を紹介します。

リードタイムの短縮に対して抱えている課題は企業ごとに異なります。自社の課題に合わせた方法を試してみてください。

倉庫における業務プロセスの見直し

効率的な業務プロセスはリードタイムの短縮に大きく寄与します。例えば、在庫管理や検品、ピッキングなどは、効率化を図りやすいポイントです。

特にピッキングは、倉庫作業の中で最も時間を要する作業の一つです。作業効率を向上させるために、商品の配置やピッキングルートの最適化、ピッキング方法の見直しなども行いましょう。

また、倉庫のレイアウト変更やハンディターミナルの導入、作業動線の最適化などもリードタイムを短縮するうえで有効な施策です。倉庫の特性や業務の内容をあわせて検討してみてください。

倉庫における業務プロセスの見直しは、物流の効率改善において不可欠ですが、具体的にどのように見直したらよいのか分からない方もいるかもしれません。自社物流の見直し、または委託を検討している場合は、ぜひ当社にご相談ください。

浜松委托運送では入庫から出荷までのフロー図を作成。お客様のご要望に合わせて業務フローを構築するため、柔軟に対応できます。

合わせて読みたい

倉庫管理とは?物流における役割と業務範囲ITシステムの導入

ITシステムの導入は、物流業務の効率化において重要な要素です。ITシステムの導入によるリードタイム短縮のメリットは下記の通りとなります。

- ヒューマンエラーの防止

手作業でおこなう業務にはヒューマンエラーのリスクがついてまわりますが、ITシステムを導入して自動化すれば、ヒューマンエラーを大幅に削減することが可能です。 - 物流全体の見える化

ITシステムによって出荷から配送までのプロセスが一元的に管理されることで、全体が最適化された物流計画が立てられます。

たとえば、倉庫管理システム(WMS)の導入によって、倉庫内の作業効率が向上すれば、在庫の正確性が高まります。また、配達管理システム(TMS)によって効率的なルート設計や輸送スケジュールの最適化が行われ、配送時間の短縮が可能です。

浜松委托運送では独自のWMSを導入し、積極的にITシステムを活用しています。単純作業のシステム化やバーコードでの管理などで業務効率化を推進しているため、リードタイムの短縮化をしたい企業はぜひお問い合わせください。

合わせて読みたい

WMSとは?物流倉庫に導入する際の基礎知識を徹底解説人員の増加

人員を増やすことも、リードタイムの短縮をするために有効です。現場に十分な人員配置がなされていることで、作業のスピードや効率が向上するためです。

ただし、人件費の増加というデメリットもあります。また、スペースの制約や、作業環境の影響など、全体のバランスや効率性を考慮する必要があります。

配送ネットワークの見直し

配送拠点やアウトソーシング先の規模によってリードタイムが変わります。そのため、現状の配送ネットワークに疑問を感じたら見直しを行い、効率的な配送ルートを構築するようにしましょう。

たとえば、物流センターや倉庫から顧客への配送ルートを最適化することで、距離や時間の短縮が可能です。また、物流業務をアウトソーシングしている場合、サプライヤーや物流パートナーとの連携を見直すことにより、リードタイムを短縮できます。

ほかにも効率的な物流パートナーの選定や物流サービスの見直しによって、スムーズな配送プロセスの構築ができます

まとめ

リードタイムの短縮は、顧客満足度の向上やコスト削減など多くの利点があります。しかし、ミスや手抜きの可能性や負担の集中といったリスクもあるため、バランスを考慮した実施が必要です。

また、配送ネットワークを見直す方法やアウトソーシングを行う方法がありますが、依頼先に悩む企業もいるかもしれません。

浜松委托運送ではリードタイムを短縮するために様々な取り組みを行っています。物流業界での経験と実績を持つ同社は、関東だけでなく関西エリアでもリードタイムの短縮を実現します。

さらに、繁忙期でも出荷波動の波に耐えられるため、リードタイムが崩れることはありません。リードタイムの短縮にお悩みの方は、浜松委托運送にお気軽にお問い合わせください。

物流業務について相談するなら

浜松委托運送の物流倉庫サービスについて見てみるこの記事は執筆された時点での情報を元に記載されております。文書・写真・イラスト・リンク等の情報については、慎重に管理しておりますが、閲覧時点で情報が異なる場合がありますので、あらかじめご了承ください。記載内容や権利(写真・イラスト)に関するお問合せ等はこちら