在庫に欠品や過剰が無い状態を「適正在庫」といいます。適正在庫を維持できれば、在庫の回転率は改善され、コストの削減にもつながるでしょう。

しかし、適正在庫の数量や判断の基準は、企業によって異なります。また、適正在庫の計算方法も1つではないため、適正在庫の把握に難しさを感じている人も多いのではないでしょうか。

この記事では、適正在庫の把握に活用できる計算方法を4つ解説します。適正在庫の維持に役立つノウハウについても紹介していますので、ぜひ最後までご確認ください。

■この記事でわかること

- 適正在庫の意味や目的、安全在庫との違い

- 適正在庫の計算方法

- 適正在庫を維持する方法

目次

適正在庫とは?

適正在庫とは、商品が欠品せず、余剰在庫(過剰在庫)にもならない在庫数のことです。在庫数を適切に保てれば、顧客への注文に迅速に対応でき、なおかつ、在庫を抱えすぎるリスクを抑えられます。

ここでは、適正在庫の概要と安全在庫との違いを解説します。

適正在庫の意味と目的

適正在庫を保つ意味と目的は、主に4つあります。

・キャッシュフローの最適化

キャッシュフローとは、経営におけるお金の流れ(収支)のことです。在庫数を適正なレベルで維持できれば、在庫を効率よく現金化でき、キャッシュフローも最適化されます。

・商品の品質劣化を防ぐ

在庫数が適正であれば、商品が回転するスピードが上がって保管期間が短くなり、品質が劣化するリスクを抑えられます。

・倉庫への保管費用や人件費の増加を防ぐ

適正在庫を維持するということは、余剰在庫を持たないことを意味します。余剰在庫を持たずにすめば、保管スペースを抑えられます。倉庫の保管費用や保管に必要な人件費などの管理コストの増加を防げるでしょう。

・滞留在庫による値引き商品の増加を防ぐ

滞留在庫とは、入荷してから動きがないまま一定期間が過ぎた在庫です。滞留在庫は値引きして販売するのが一般的ですが、値引きすれば当然、利益率は悪化します。

余剰在庫は滞留在庫につながる可能性が高いため、適正在庫を実現することは、値引き商品の発生を防ぐことにつながります。

適正在庫の維持は、コストを削減し企業の利益を最大化するために欠かせない要素といえるでしょう。

安全在庫との違い

適正在庫と安全在庫は、どちらも在庫管理の重要な概念ですが、それぞれ目的に違いがあります。

適正在庫は、在庫の上限と下限を設定し、在庫数を適切な範囲に保つことが目的です。

一方、安全在庫の第一の目的は欠品を防ぐことで、需要の予測誤差やリードタイム変動への対応として設定されます。適正在庫と異なり、設定するのは在庫数の下限のみです。

安全在庫を設定しておけば、商品を安定して供給し続けることができます。しかし、上限については設定しないため、余剰在庫になりやすい点がデメリットといえるでしょう。

在庫数は、適正在庫と安全在庫の違いを理解したうえで、適切に設定することが重要です。

適正在庫の維持は、物流波動がある季節性の商品など、販売機会に制約がある商品に対して特に大切となります。たとえば、夏向けの商品は冬には売れないため、過剰在庫として保管コスト増加の要因になります。

適正在庫の計算方法・求め方

適正在庫の計算方法がわかれば、自社の在庫が適正かどうか判断しやすくなります。主な計算方法は4つあり、実務的な視点から算出する方法と、経営的な視点から算出する方法に大別できます。下記はそれぞれの計算方法の一覧です。

| 考え方の特徴 | 計算方法 | 特徴・詳細 |

| 実務的な視点 | サイクル在庫数+安全在庫数 | 適正在庫の基本的な計算方法。多くの業界で使われている |

| 需要数+安全在庫数 | 店舗や現場に適している | |

| 経営的な視点 | 在庫回転率と在庫回転日数 | 自社の在庫が適正かどうかを判断する基準になる |

| 交叉比率(在庫回転率×粗利率) | 在庫の収益性を確認できる。また、適正在庫金額を算出するために必要 |

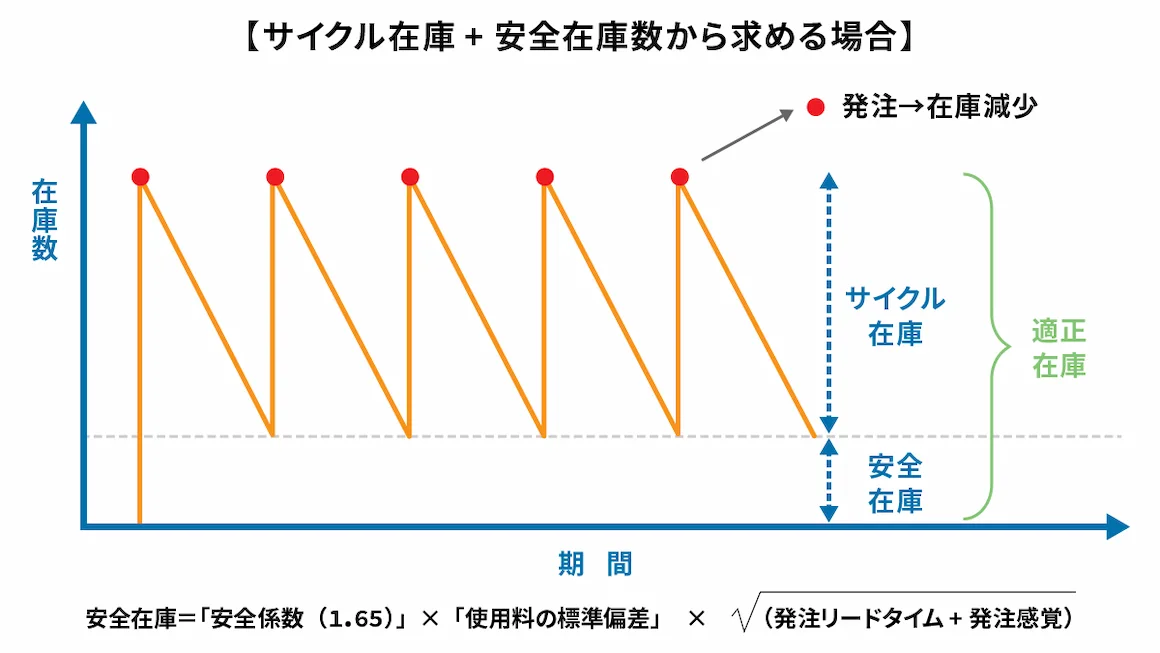

考え方1:サイクル在庫+安全在庫数から求める

適正在庫を算出する考え方として、「サイクル在庫」と「安全在庫」の合計を求める方法があげられます。サイクル在庫とは、発注から次回の発注までの期間内に使われる在庫量の半分を指します。一方、安全在庫は、欠品しないよう最低限保持しておくべき在庫数です。

計算式は下記の通りです。

・「サイクル在庫」+「安全在庫」

安全在庫は下記の計算方法で算出できます。

・「安全係数(1.65)」×「使用量の標準偏差」×√(発注リードタイム+発注間隔)

サイクル在庫と安全在庫の合計から求められた適正在庫は、リードタイムや需要の変動にも対応しやすいのがメリットです。しかし、市場の状況や過去の経験に基づいて在庫数量を判断する必要があるため、属人化しやすい点がデメリットといえるでしょう。

より最適な在庫数を知りたい場合は、ほかの計算方法も試して比較検討してみてください。

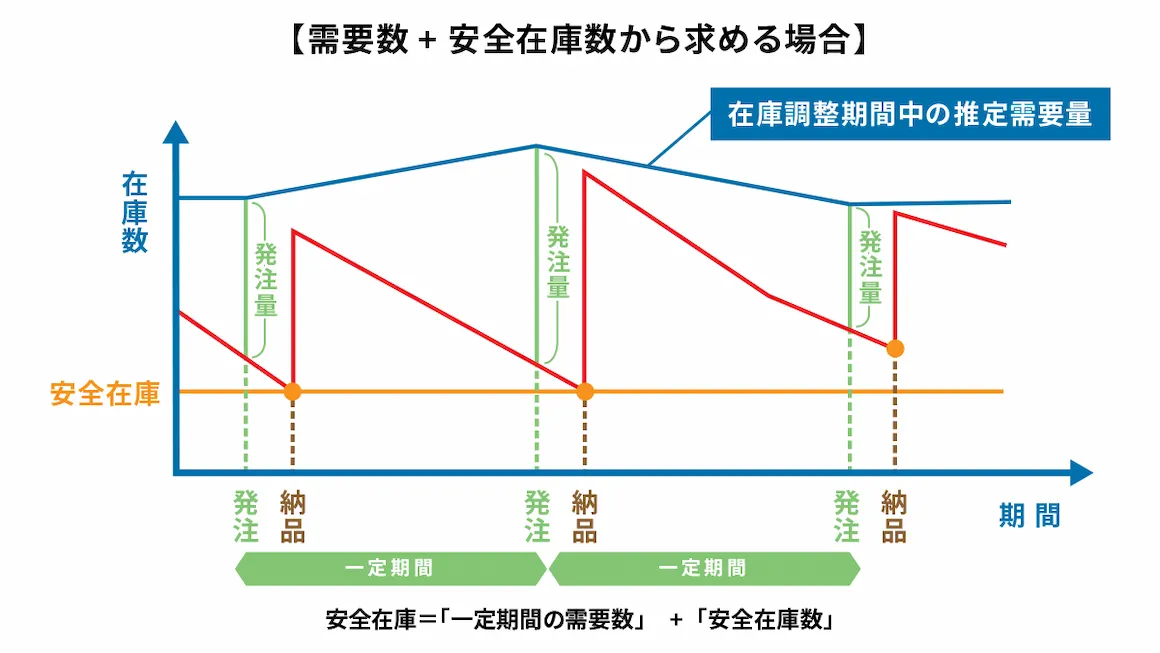

考え方2:需要数+安全在庫数から求める

「一定期間の需要数」と「安全在庫数」を合算する計算方法です。計算方法は下記の通りです。

・「一定期間の需要数 」+ 「安全在庫数」

この計算方法は主に店舗向きの手法で、計算しやすい、在庫切れのリスクを回避しやすいといったメリットがあります。

ただし、前年の同時期の需要や過去のデータを参考に計算されるため、一定期間のデータ蓄積が必要です。もし過去のデータが蓄積されていない場合は、販売計画数に基づいて適正在庫を算出することもできます。

また、販売の低迷が続く場合は、余剰在庫が増えるリスクがあります。精度の高い適正在庫の数値を算出するには、過去の売上実績や需要データの信頼性を高めることが重要です。

考え方3:在庫回転率と在庫回転日数から求める

「在庫回転率」と「在庫回転日数」からも、在庫が適正かどうかを判断できます。回転率が高く、回転日数の数値が小さい状態であれば、在庫が効率的に回転しており、適正在庫と判断してよいでしょう。

それぞれの計算式は複雑ですが、適正在庫が明確になるため、下記で紹介した内容を参考に確認してみてください。

在庫回転率の求め方

在庫回転率は、一定期間内に在庫がどの程度入出荷されたかを示す指標です。在庫回転率が高ければ、在庫の入れ替わりが多いことがわかり、在庫が適正だといえます。

在庫回転率は、売上目標と理想的な財務状態(在庫金額)を設定して、それに基づいて計算します。具体的な計算式は下記の通りです。

・売上原価(月間または年間)÷平均在庫金額

理想的な在庫金額を決められない場合は、売上高への在庫金額の割合が、下記の数字未満になるよう設定するといいでしょう。

- 製造業:8%未満

- 小売業:4.5%未満

- 卸売業:4%未満

ただし、在庫回転率の考え方は業界によって異なるため注意が必要です。たとえば、消費期限のある食品を扱う企業や小売店であれば、一般的に、在庫回転率は消費期限に基づきます。製造業の場合は、業界特有のコストがあれば、それを考慮することもあります。

在庫回転日数の求め方

在庫回転日数は、在庫が何日で回転するかを示す指標です。在庫回転日数を求めるには、日数を在庫回転率で割ります。計算方法は以下の通りです。

・「日数」÷「在庫回転率」

在庫回転日数が短いほど、在庫が現金化されるまでの期間が短くなり、売上が上がりやすい状態といえます。

在庫回転日数が短いほど、商品の入荷から出荷までの日数が短くなります。倉庫の保管期間も短くなるため保管費用の削減にもつながります。

考え方4:交叉比率(在庫回転率×粗利率)から求める

自社の在庫数が適正かどうかを確認する手段としては、「交叉比率」(または交差比率)を用いる方法もあります。交叉比率とは、在庫がどれだけ利益を出しているのかを評価するための指標です。基本的には、交叉比率が高いほど、利益の効率が高い製品であるといえます。

交叉比率は、在庫回転率と粗利率(粗利益率)を掛け合わせて求められ、その計算式は下記の通りです。

・「在庫回転率」×「粗利率」

交叉比率は主に小売業で利用されます。なお、求めた交叉比率を用い、適切な在庫金額を導き出すことも可能です。

適正在庫を維持する方法

適正在庫は、計算式だけ理解していても実現できません。ここでは適正在庫を把握し、それを維持する方法を紹介します。

余剰在庫を削減する

キャッシュフローの改善には、余剰在庫を削減し、適正在庫を維持することが重要です。余剰在庫は長期間にわたる保管により品質劣化を招き、廃棄につながるリスクがあるからです。

しかし、企業が余剰在庫の存在に気づいていないケースも珍しくありません。したがってまずは、余剰在庫を把握し、余分な在庫を持たないよう努めることが大切です。

たとえば、商品の仕入れを小ロット化したり、納期を短くすることができれば、倉庫の保管スペースの節約や作業時間の短縮につながります。ただし、このアプローチを採用した場合、梱包や運送にかかるコストが増加するリスクも潜んでいるので注意しましょう。

小ロット化や納期の短縮化は、適正在庫の維持や保管費用の低減につながる一方で、輸配送や入出庫が多頻度化するトレードオフ(一方を得れば、一方の何かを失うこと)の関係にあります。そのため、物流オペレーションにバランスが求められます。

適正在庫の指標を社内で統一する

適正在庫に対する考え方は、同じ会社であっても部門によって異なることが珍しくありません。

たとえば、調達部門が「大量仕入れによって価格交渉力の向上を図りたい」と考える一方で、販売部門は、「余剰在庫をしっかりと確保して欠品を避けたい」と考える、という具合です。経営陣であれば、倉庫保管料などのコストはできるだけ抑えたいと考えるのが一般的でしょう。

部門ごとに異なる「適正在庫」に対するイメージを、社内全体で共通するものに変えるには、具体的な適正在庫を設定し、その達成に向けて取り組むことが重要です。あわせて、部門間での丁寧な調整やコミュニケーションも求められます。

また、在庫管理ルールが整っていないと、在庫数が帳簿と一致せず、欠品などのトラブルが起きる可能性もあるでしょう。適正在庫の指標を設定する際は、同時に在庫管理ルールを見直すことで、効率的な在庫運用を目指せます。

需要の予測を立てる

適正在庫を維持するには、精度の高い需要予測が不可欠です。統計データや市場の動向を参考に、業種や事業、商品特性に適した需要を予測しましょう。BtoBの場合は、クライアントから直接需要を聞き取ることで正確な需要の予測が立てやすくなります。

在庫管理や出荷、入荷などのデータを活用して予測を立てる方法もあります。単一ではなく、複数のデータを組み合わせることで、より詳細な予測が可能です。

ただし、複数のデータを統合して分析する作業は、非常に高度かつ複雑です。ほかの業務との並行は負担も大きくなるため、SCM(Supply Chain Management)などの専門部署を設置するほうがよいでしょう。

あるいは、専門業者へ委託するという選択肢もあります。専門業者にアウトソーシングすれば、社内のリソースを圧迫せず、より正確な需要予測を行えます。

精度の高い需要予測は、適正在庫の実現のために極めて重要な要素です。

営業部門の強気の販売予測や製造部門の歩留まりなどが積み上げられることで、サプライチェーンの上流から下流に向かうにしたがって、在庫は増える傾向にあります。

在庫の適正化や精度向上にはS&OP(Sales&Operations Planning)による部門を跨いだ在庫指標の共有や合意形成が有益です。

運転資金と照らし合わせて適正在庫を決める

運転資金とは、商品を仕入れるために支払い、商品を販売して売上金を回収するまでの間に必要な資金を指します。

余剰在庫が多ければ、売上金を回収するのに時間がかかり、より多くの運転資金が必要です。反対に、余剰在庫が少なく在庫の回転日数が短ければ、運転資金は少なくてすみます。

運転資金の多寡は、企業によって異なります。「運転資金の必要額」と「運転資金が不足しない在庫回転日数」を基準に、適正在庫を設定しましょう。

運転資金を加味して適正在庫を決め、それを保つことができれば、キャッシュフローが円滑に流れ、運転資金が不足するリスクを軽減できます。

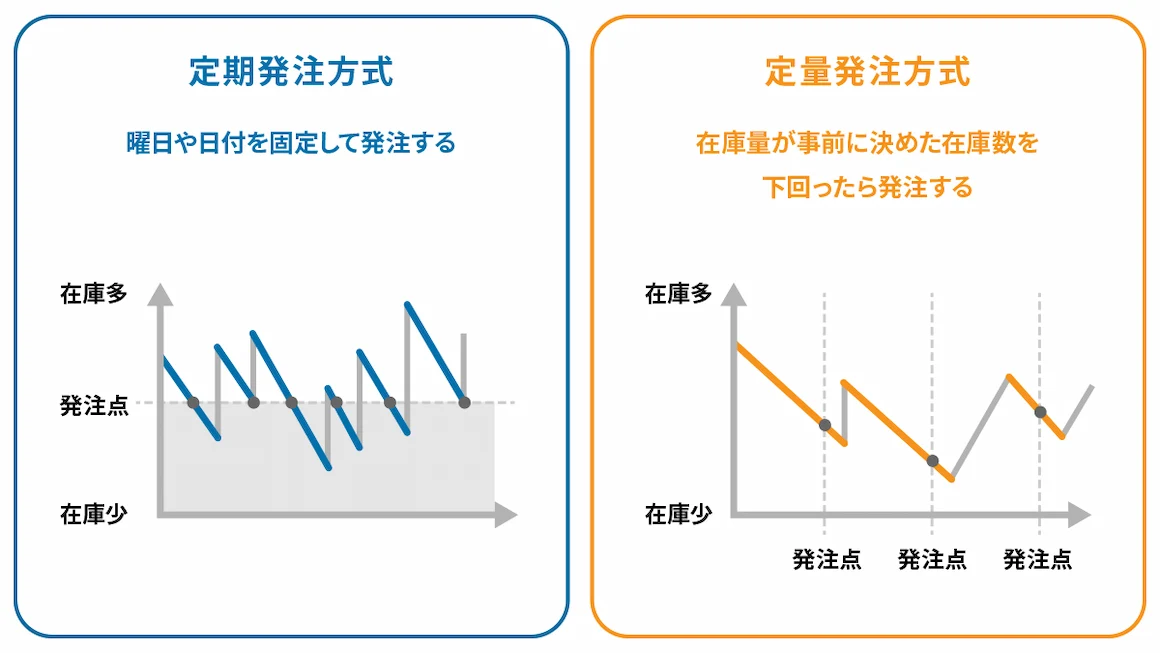

発注方法のルールを決める

適正在庫を維持するには、在庫の補充タイミングの見直しも重要です。主な発注方法としては、決まった曜日や日付に発注する「定期発注方式」と、事前に設定した在庫数(発注点)を下回ったときに発注する「定量発注方式」の2つがあげられます。

定期発注方式は、発注ごとに発注量を予測する必要があるものの、市場の需要や季節変動に柔軟に対応しやすく、重要商品に最適です。

一方、定量発注方式は、発注量を毎回予測する手間を省け、欠品のリスクを軽減できるというメリットがあります。需要の安定した商品に適した発注方法といえるでしょう。

定期発注方式と定量発注方式のどちらが適しているかは、企業や商品の特徴によって異なります。自社、自社商品に合った発注方法を選ぶことが、適正な在庫につながります。

リードタイムを短縮する

在庫管理においては、リードタイムとは商品の発注から消費者に届くまでの日数をいい、主に次の3種類があります。

| リードタイムの種類 | 内容 |

| 発注リードタイム | 発注から納品までの日数 |

| 製造リードタイム | 製造着手から製造完了までの日数 |

| 出荷リードタイム | 出荷から消費者に届くまでの日数 |

リードタイムの短縮は、在庫の適正化に役立ちます。特に製造リードタイムが短縮できれば、余剰在庫が少なくすみ、万が一商品が欠品したときも迅速に製造が行えるため、適正在庫の維持に非常に有効だといえるでしょう。

あわせて、発注リードタイムや出荷リードタイムも短縮できればさらに改善を見込めますが、外部企業に委託している場合は短縮が難しいかもしれません。

適正在庫を実現するためには、在庫責任の課題が存在します。同じ会社内でも部門によって求められる指標が異なるため、在庫情報や在庫指標の共有、保有する在庫数量の合意なども検討するとよいでしょう。

リードタイムについてはこちらのページでも詳しく解説しています。

合わせて読みたい

まとめ

適正在庫の維持は、企業の効率的な運営に不可欠な要素です。適正在庫の算出方法や維持に必要なノウハウを理解できれば、キャッシュフローを最適化でき、在庫の品質維持にもつながります。

特にリードタイムの短縮は、適正在庫の実現に大きな影響を与えます。浜松委托運送では、顧客に合わせた倉庫管理システムを作成しており、出荷リードタイムの短縮に貢献します。浜松という立地を活かし、関東~関西圏を中心に迅速な配送が可能な点も、当社の強みです。

適正在庫の維持を図りたい方はもちろん、物流業務に関してお悩みの方は、ぜひ一度お問い合わせください。

物流業務の委託をするなら

浜松委托運送の物流倉庫サービスを見てみるこの記事は執筆された時点での情報を元に記載されております。文書・写真・イラスト・リンク等の情報については、慎重に管理しておりますが、閲覧時点で情報が異なる場合がありますので、あらかじめご了承ください。記載内容や権利(写真・イラスト)に関するお問合せ等はこちら